Centralloy® HT E

Aluminiumoxidschutzschicht-bildender WerkstoffDank ihrer innovativen und patentierten chemischen Zusammensetzung bieten Centralloy®-Werkstoffe maximale mechanische Eigenschaften bei höchsten Anwendungstemperaturen und bilden eine schützende, stabile, und selbst regenerierenden Oxidschicht zum Schutz vor den korrosiven Prozessbedingungen – ganz ohne Vorbehandlung oder Beschichtung.

Centralloy® HT E bringt dieses Konzept auf ein Maximum. Durch den Zusatz von Aluminium bildet dieser Werkstoff eine dichte und schützende Aluminiumoxidschicht, die – im Gegensatz zu herkömmlichen Chromoxid-bildenden Legierungen – zyklischen Betriebsbedingungen standhält und auch bei sehr hohen Temperaturen stabil bleibt. Darüber hinaus sorgt die Beständigkeit und Morphologie dieser Aluminiumoxidschicht für eine deutlich reduzierte Koksablagerung auf der Innenoberfläche der Rohre – und steigert somit die Effizienz des Steam Crackers erheblich.

Außergewöhnliche Leistung und lange Lebensdauer

Eigenschaften und Vorteile

Im Laufe der Jahre wurden neue Technologien für die fortschrittlichsten Rohrschlangen Designs in Spaltöfen entwickelt, darunter auch neue Werkstoffe. Es ist allgemein bekannt, dass hohe Temperaturen und kurze Verweilzeiten erforderlich sind, um die Ausbeute im Dampfspaltprozess zu maximieren.

Die Koksbildung in den Rohrschlangen ist jedoch eine unerwünschte, aber nicht zu vermeidende, Nebenwirkung des Pyrolyseprozesses, die zu Druckabfall und damit zu einer Verringerung der Produktausbeute führt. Um die Laufzeit zwischen zwei Entkokungsprozessen zu verlängern und die Ausbringung zu maximieren, ist daher der Einsatz des Werkstoffes Centralloy® HT E unerlässlich. Dieses bildet unter Betriebsbedingungen eine inerte und stabile Oxidschicht und reduziert so die Koksbildung drastisch.

Darüber hinaus ist die Lebensdauer der Komponenten in der Strahlungszone entscheidend für den wirtschaftlichen Betrieb eines Steamcrackers. Bei den derzeit verfügbaren Standardlegierungen beträgt die typische Lebensdauer einer Spaltrohrschlange fünf Jahre. In fast allen Steamcracker-Öfen, in denen unser Centralloy® HT E verbaut ist, profitieren die Betreiber jedoch von einer deutlich längeren Lebensdauer. Diese Rohre bleiben weit über acht Jahre im Einsatz. Aufgrund dieser verlängerten Lebensdauer deuten viele Berichte aus der Industrie darauf hin, dass nicht allein der Grad der Aufkohlung (sofern vorhanden) für Anlagenbetreiber mehr das Kriterium für den Austausch der Rohre ist.

Bis heute hat S+C sein überlegenes Centralloy® HT E-Material bereits in über 650 Steamcrackern weltweit installiert, einschließlich aller bekannten Spaltrohrschlangen Ausführungen und Komponenten.

Betreiber legen Wert darauf, für ihre Steamcracker-Rohre modernste Materialien zu verwenden – nicht nur aus Kostengründen, sondern auch, um ein hohes Maß an Zuverlässigkeit, struktureller Integrität und Sicherheit ihrer Anlagen zu gewährleisten. Centralloy® HT E wurde entwickelt, um genau diese Anforderungen zu erfüllen.

Dieses Material hat die folgenden Eigenschaften:

- Bildung und Regeneration einer schützenden und stabilen Oxidschicht während des Betriebs

- Hervorragende Aufkohlungsbeständigkeit

- Sehr gute Fähigkeit, die Koksbildung zu verzögern oder gar zu verhindern

- Thermische Stabilität der Oxidschicht bis zu Temperaturen weit über den aktuellen maximalen Auslegungstemperaturen (T > 1130 °C)

- Hervorragende Kriecheigenschaften

Chromoxid vs. Aluminiumoxid bildende Legierungen

Maximierung der Lebensdauer durch fortschrittliche Oxidschicht bildender TechnologienStandard-Chromoxid-bildende Legierungen bilden während des Betriebs im Steamcracker eine dichte und komplexe Oxidschicht. Untersuchungen an gealterten Werkstoffen aus Steamcracker-Rohrschlangen die bei hohen Temperaturen betrieben wurden, zeigen häufig, dass die ursprüngliche schützende Oxidschicht beschädigt wurde, da sie sich während des Betriebs nicht regenerieren konnte. Standardwerkstoffe erfüllen daher ihre Funktion, das Material im Anlagenbetrieb vor Korrosion zu schützen, oft nicht mehr.

Der folgende Vergleich spiegelt den Zustand der Oxidschichten unter verschiedenen Betriebsbedingungen wieder – vom ersten Anfahren des Ofens bis zu mehreren Verkokungs- und Entkokungszyklen – und zeigt, warum ein Schutz auf Aluminiumoxidbasis für die langfristige Zuverlässigkeit der Anlage von Vorteil ist.

Schlussfolgerungen

Chromoxid vs. Aluminiumoxid bildende LegierungenChromoxide weisen eine begrenzte Beständigkeit gegen Auflösung bei hohen Temperaturen auf – eine Einschränkung, die durch die Thermodynamik beeinflusst ist.

Aufgrund ihrer weitaus vorteilhaften thermodynamischen Stabilität eignen sich Aluminium-oxide, als Schutz gegen unter aggressiven Spaltprozessbedingungen arbeitenden Spaltrohrschlangen mit hohen Rohrmetalltemperaturen, wesentlich besser.

- Das Eindringen von Sauerstoff und Kohlenstoff in die Legierung wird effektiv blockiert.

- Geringere Beeinträchtigung der mechanischen Eigenschaften durch Alterung (Aufkohlung, Nitrierung)

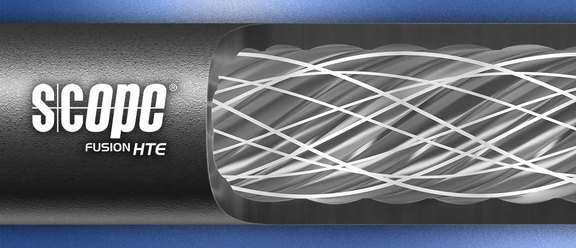

SCOPE® Fusion HT E

Die perfekte KombinationDie Kombination aus den kohlenstoffablagerungs- und aufkohlungs resistenten Eigenschaften unseres Werkstoffs Centralloy® HT E und der kontrollierten Strömungsführung durch SCOPE® ergibt ein Produkt, das in der Branche seinesgleichen sucht: SCOPE® Fusion HT E.

S+C stellt die herausragenden SCOPE® Fusion HT E Rohre im Schleudergussverfahren her – unter streng kontrollierten Schmelz- und Gießbedingungen. Die gezielte Zusammensetzung der Legierungselemente in Centralloy® HT E garantiert optimale Hochtemperatureigenschaften.

Das Ergebnis: wesentlich verlängerte Betriebsintervalle (deutlich über 100 Tage Dauerbetrieb), eine erheblich verbesserte Ausbeute und eine hervorragende Energieeffizienz – ein echter Mehrwert für den Anlagenbetreiber.

S+C hat SCOPE® Fusion HT E Rohre bereits für zahlreiche internationale Projekte geliefert. Die Lebensdauer der Strahlungsrohrschlangen mit dieser „perfekten Kombination“ ist auf deutlich höhere Standzeiten und zuverlässigere Leistung – selbst unter schwierigen Betriebsbedingungen – ausgelegt. Unsere Kunden berichten regelmäßig von Ergebnissen, die ihre Erwartungen übertreffen.

Ansprechpartner

S+C Petrochemie

Kontakt Abteilung

Tel: +49 2266 92-929

E-Mail: salespetro(at)schmidt-clemens.com

Kontakt